|

Художественная ковка > Статьи>

Сборка кованых изделий.Металлические Кованые изделия

Очень важно определить при художественной ковке какие части изделия

будут коваться целиком, а какие элементы будут изготовляться отдельно

и затем собираться. Правильность технологического процесса сборки

обеспечивает успех дела.

Совершенно очевидно, что для разработки технологии необходимо иметь

кроме рисунка изделия точный чертеж, составленный конструктором

с учетом припусков на токарную или фрезерную обработку, если она

необходима. Имея чертеж, можно рассчитать и массу требуемого материала

для ее изготовления, прибавив к массе поковки отход металла на обсечку

до 20—30% (в зависимости от сложности поковки, на угар из расчета

2—3% на каждый нагрев и 1,5—2% на каждый подогрев).

При разработке конструктивного чертежа деталей под ковку необходимо

учитывать специфику этой техники и избегать нехарактерных для нее

форм и конфигураций. К примеру, пересечение цилиндрических поверхностей

между собой, а также избегать ребристых сечений, так как ребра в

некоторых случаях сделать очень трудно (например, по контуру цилиндра),

а иногда и негюзможно. Детали с резкой разницей в размерах лучше

делать сварными или собирать на резьбе.

Процесс работы над изделием начинается с четкого представления

его не только в целом, но и в деталях, продумав характер соединений.

Это особенно важно, т.к. обуславливает порядок технологических операций.

В изделиях декоративно-прикладного искусства часто используются

стекло, керамика, дерево, железо. Применяя разные материалы, прием

соединения выполняет не только соединительную функцию, но и влияет

на силуэт и характер изделия, подчеркивая его образную структуру.

Это единство функционального и архитектурного и является одним из

главных свойств кованого металла.

Если в изделии использован единый растительный мотив, то целесообразно

соединить детали сваркой и клепкой впотай или комбинацией этих двух

приемов. В этом случае соединение выполняет только функциональную

роль. В таких изделиях места соединений стараются закрыть, замаскировать

рядом расположенным элементом — листочком, завитком, цветком. Этот

прием характерен для стиля барокко. В других случаях, если изделие

собрано из повторяющихся фрагментов или элементов соединением служит

скоба или хомут — способ клепки с ярко выраженной декоративной головкой,

которая может иметь любую форму: цветка, шарика и др. Все конструктивные

изменения ясно выражены, и в этом случае они несут архитектурную

функцию. Такой прием характерен для изделий многих стилей и современных

произведений.

Изготовление соединительных элементов

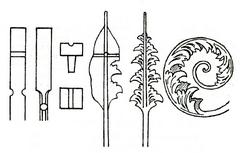

Соединительными элементами могут быть кованые листья. Лист выковывают

из полосы шириной 25—30 мм и толщиной 10 мм. Сначала делается перебивка

— вытягивают конец для стебля. Затем заготовка укладывается в нижник

и проковывается: полукруглым зубилом вырубаются контуры листа и

насекают зубилом жилки, на шпераке, наконец, листу придается форма

(рис. 80).

Можно изготовить лист из прута. В этом случае на конце заготовки

делается осадка и осаженному концу придается форма листка. Затем

нагретую заготовку укладывают в нижник и проковывают. Завершают

этот процесс последние удары через гладилку.

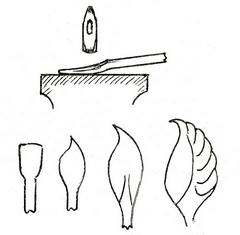

Рассмотрим вариант изготовления листа без нижника (рис. 81).

Рис.80

Изготовление листа из полосы

Рис. 81

Изготовление декоративного листа

на наковальне (без нижника)

Заготовку осаживают на наковальне и придают ей форму. Ту часть,

которую осадили, проковывают сильными ударами, одновременно придавая

ей заданный силуэт листа. Обратной стороной ручника или подбойника

делаются углубления и секачом намечается стебель. Если хорошо продумать

и организовать работу, то этот листок можно сделать с одного нагрева.

Клепка

Одним из средств соединения кованых элементов является клепка.

Клепки изготовляют из малоуглеродистых сталей из прутка несколько

большего, чем сечение стержня будущей клепки. Инструментом для изготовления

клепок служит гвоздильня. Клепки изготавливают следующим образом.

Конец стали разогретый в горне, вытягивают несколькими ударами на

наковальне. Надрубают на насечки и вставляют в отверстие, равное

по размеру вытянутому концу. При установке заготовки в отверстие

нужно помнить, что лицевая сторона гвоздильни та, у которой диаметр

отверстия меньше. Остальную часть заготовки отламывают, оставшийся

конец расклепывают. В результате получается головка клепки. Форма

головки может быть разнообразной. Затем извлекают из гвоздильни

клепку и отрезают ее до нужного размера. Этим же способом пользуются

при ковке гвоздя с той лишь раз-ницей, что конец вытягивают на острие.

Ковка и гвоздя, и клепки делается на одном нагреве.

Кузнечная (горновая) сварка

Кузнечная сварка позволяет соединить в одно целое изготовленные

по отдельности детали. В этом случае их можно выполнить с большой

тщательностью и совершенством. Горновая сварка облегчает и ускоряет

работу, а в некоторых случаях становится просто необходимой. Кроме

того кузнечная сварка удешевляет кузнечное производство, ею хорошо

и легко сваривают мягкую сталь с содержанием углерода 0,15—0,.

Но если в стали содержание углерода превышает 0,45%, то она почти

не поддается горновой сварке. Процесс сварки состоит из подготовки

горна, подготовки концов свариваемых деталей, нагрева, сварки, проковки

шва.

Подготовить горн под горновую сварку это значит очистить горн от

шлака, золы, продуть горновое отверстие. Особенно тщательно очищают

горн после пайки медным припоем. В этом случае следует горн прокалить

с поваренной солью. Отобрать для горна лучший уголь.

Способ подготовки к сварке зависит от толщины поковок, подлежащих

сварке (рис. 82). Самый распространенный способ — внахлестку. Нагретые

концы изделия толщиной до 100 мм осаживают, вытягивают и скашивают.

Скощенные поверхности должны быть немного выпуклыми для того, чтобы

сварка началась в центре. При таком способе шлак выжимают от центра

к краям.

|

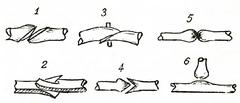

Рис. 82

Подготовка концов

поковок под сварку

1 — внахлестку;

2 — врасщеп;

3 — с клепкой;

4 — вразруб (в паз),

5— встык;

6— впритык

|

При сварке способом врасщеп или в замок концы осаживаются и один

конец разрубают. Эта сварка применяется при сваривании инструментальной

и рессорной стали, при вваривании более твердой стали в мягкую.

При сварке способом встык концы изделий осаживают и скругляют для

того, чтобы при сварке происходило выжимание шлака из шва. Применим,

если невозможно применить первые два способа (внахлестку и врасщеп).

Способ сварки внахлестку с клепкой и без применяется при сварке

колец (звенья цепи).

Способ сварки впритык применяется для свариваемых Т-образных деталей.

Осадка концов производится для того, чтобы при отделке шва был запас

массы металла. Запас необходим, чтобы можно было проковать заготовку

не только в месте сварочного шва, но и в тех местах, где металл

был нагрет до температуры сварки.

При толщине концов более 600 мм применяют сварку вразруб (или в

паз). При этом концы разогревают, осаживают, один из них разрубают,

а другой вытягивают клином.

После подготовки концов каким-либо способом, указанным выше, их

нагревают в кузнечном горне до температуры 1300—1350°С, что соответствует

белому калению. Для сварки сталь должна быть чистая, а во время

нагрева она покрывается окалиной. Окалину удаляют флюсом, которым

может быть чистый мелкий песок или бура. Флюс легко сплавляется

с окалиной, образуя легкоплавкий шлак, который создает тонкую пленку

и предохраняетсталь от дальнейшего окисления. Способ сварки с применением

флюса наиболее надежный и называется сочным способом сварки. Флюсы

для сварки разных марок используют разные. Например, сварочный порошок,

состоящий из буры, борной кислоты, поваренной соли и канифоли.

Малоуглеродистая сталь (железо) сваривается с помощью флюса, состоящего

из чистого речного песка и с небольшим добавлением буры. Для сваривания

стали с большим содержанием углерода применяют флюсы с добавлением

металлических опилок к песку и буре.

Сталь, нагретая до сварочного жара, очищается от шлака либо встряхиванием,

либо с помощью березовых прутьев. Затем кладут на наковальню и наносят

удары — сначала частые и легкие ручником, а затем сильные — кувалдой

и доковывают весь стык до полной сварки. Следует следить, чтобы

шлак не остался внутри шва. Его удаляют ударами молотка.

Иногда перед тем, как положить заготовку в горн, концы изделия

погружают в жидкий раствор глины с поваренной солью, а для того,

чтобы во время нагрева металла под сварку было равное дутье, перед

нагревом необходимо насыпать в горн достаточное количество угля.

Перед тем, как металл нагрелся до температуры сварки, но еще не

отбрасывает искры, его нужно посыпать флюсом и прибавить дутье.

Когда концы свариваемых деталей разогреваются, металл пробуют на

вязкость острозато-ченным металлическим прутом. Если прут вязнет

в металле, значит прогрев достаточен. Концы снова посыпают флюсом

и, не давая металлу отбрасывать искры, увеличивают дутье, нагревая

концы до сварочного жара. Затем заготовку как можно быстрее вынимают

и кладут на наковальню. Легкими ударами о стул наковальни отбивают

окалину. Чтобы процесс соединения происходил при наивысших температурах,

ковку часто делают в две-три руки чередующими ударами. Частота ударов

должна быть такой, чтобы кузнец успевал, переворачивая изделие,

нанести достаточное их количество до того, как от понижения температуры

способность металла к свариванию не будет потеряна.

Очень важно, чтобы нагрев металла до сварочных температур был местным

(локальным), т.е. нагревают ту часть, которую проковывают в процессе

сварки, иначе рост кристаллов в смежных областях снизит качество

ковки. Этот дефект выправляют осадкой концов металла, которая дает

возможность проковать не только в месте шва, но и в зоне нагрева.

В настоящее время чаще применяют автогенные виды сварки, которые

гораздо быстрее, дешевле и совершеннее. Кузнечную сварку применяют

все реже.

Пайка

Пайка не относится к кузнечным операциям, так как она не связана

с наковальней, но это одно из средств соединения деталей или декоративных

элементов, изготовляемых способом свободной ковки. Русскими мастерами

она применялась очень широко.

Пайка латунью позволяет соединять небольшие детали и по технологии

она подобна пайке в ювелирном деле. Иногда пайка изделий является

решающей операцией. Например, при ковке ключей к большим секирным

замкам и др.

Для изделий, подлежащих пайке латунью, употребляют сталь с низким

содержанием углерода. Это полоса или квадрат в сечении. Материал

круглого сечения не годен для этого, так как детали от такого материала

имеют малую плоскость соприкосновения. Подгонка элементов друг к

другу должна производится с особой тщательностью. Для этого пользуются

слесарным инструментом: ножовкой по металлу, напильниками, надфилями.

Детали собираются и крепятся к основному изделию с помощью стальной

проволоки (биндра). При пайке латунью флюсом является бура, поэтому

перед закладкой в горн изделие смачивают и обсыпают бурой, чтобы

она намокла и прилипла к изделию. Затем осторожно изделие закладывают

в горн. Угли в горне передвигают только кочергой, но не самим изделием.

Подгребают уголь с боков, при этом не допускают попадание угля на

изделие, что может привести к сдвигу элементов, и включают слабое

дутье. Важно, чтобы при этом различные по массе и величине детали

равномерно прогрелись, а флюс растекся.

При пайке простых изделий с малым числом соединений можно пользоваться

прутом из латуни. Металл нагревают до красного каления и концом

латунного прута прикасаются к месту соединения. Плавка латуни сопровождается

зеленым цветом пламени горна и в это время нельзя изделие передвигать.

Теперь надо выключить горн и дать остыть изделию. Изделие спаено,

очищено от флюса металлической щеткой и затем его отбеливают в слабом

растворе серной кислоты. Изделия большой сложности паяют расположив

на металлическом листе, связывают биндрой, слегка смачивают и посыпают

бурой. В местах соединений раскладывают кусочки или опилки латуни

— припой и производят пайку. Для пайки латунные опилки должны быть

чистыми. Чтобы очистить их, достаточно над опилками провести магнитом,

и железные вкрапления удаляются.

При пайке более мелких изделий с малым сечением используют глину

с небольшим количеством соли. Изделие собирают, скрепляют проволокой,

но не стальной, а латунной, смоченное изделие посыпают бурой, замазывают

глиной с солью и помещают в горн. Чтобы равномерно высушить и прогреть

глину, дутье должно быть слабым. Когда глина высохнет (пробуем на

твердость), можно постепенно увеличивать дутье до тех пор, пока

в мелких трещинках глины не появится расплавленная латунь. Пока

глина была сырая, лагунная проволока исполняла роль биндра. Высохшая

глина стала скреплять элементы, проволока расплавилась и выполнила

роль припоя. Как только припой расплавился, нужно выключить горн.

Через некоторое время изделий освобождают от глины, опустив изделие

в воду. Посте пайки изделие очищают от флюса и обрабатывают неровности

напильником или надфилем. Затем изделие оксидируют.

|